绿色工厂|晋钢铸业铸造高炉的环保措施

晋钢铸业现有1座380m³铸造高炉、4条离心球墨铸管生产线,年产DN100-DN2600等多规格、多型号球墨铸铁管40万吨。

晋钢铸业现有1座380m³铸造高炉、4条离心球墨铸管生产线,年产DN100-DN2600等多规格、多型号球墨铸铁管40万吨。

1、全厂生产设施

晋钢铸业铸造高炉和铸管车间分区进行建设,其中高炉为晋钢控股集团园区高炉群中5号高炉,占地面积7.5公顷;铸管车间位于晋钢控股集团北侧,占地面积300亩。

380m³铸造高炉所需球团矿、块矿、焦炭、喷吹煤等原辅燃料利用晋钢控股集团现有焦炭块矿料棚、高炉喷煤料棚储存,烧结矿由晋钢控股集团烧结机提供,经管状带式输送机直接输送至矿槽,水渣经皮带通廊输送至环保建材公司处置。

铸管车间所需铁水全部按规定线路由专用铁水罐车运送。

铸管车间所需铁水全部按规定线路由专用铁水罐车运送。

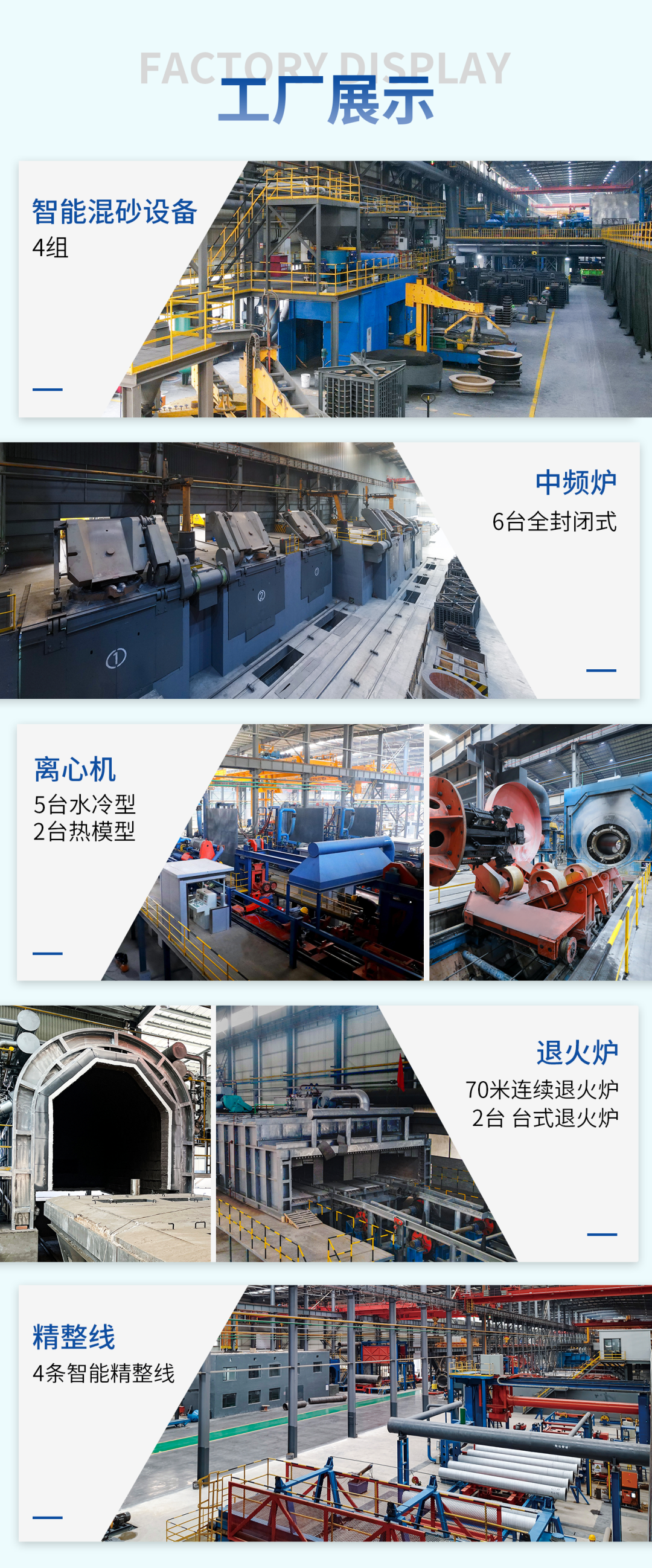

铸管车间现有6座10t/h全封闭式中频炉、4组全自动混砂制芯机、5台水冷离心铸管机、2台热模离心铸管机、1台70米长连续式退火炉和2台蓄热台车卧式退火炉、4条智能精整线。

铸管车间现有6座10t/h全封闭式中频炉、4组全自动混砂制芯机、5台水冷离心铸管机、2台热模离心铸管机、1台70米长连续式退火炉和2台蓄热台车卧式退火炉、4条智能精整线。

2、超低排放改造及生产监测监控

晋钢铸业高炉工序超低排放改造以及铸管车间提标改造工作实施以来,累计环保投资已超过1亿元。

1)、高炉区

1)、高炉区

通过控制原辅料、燃料含硫率,实现大气污染物的源头削减。为保证末端煤气用户SO₂长期稳定达标,对热风炉实施固定床脱硫烟气净化工艺,同时对主要排放口、高炉矿槽、出铁场采用高效布袋除尘器进行除尘。

为有效控制颗粒物以及一氧化碳无组织排放,晋钢铸业对高炉矿槽、出铁场以及铁沟、渣沟进行封闭改造,保证运行过程无可见烟粉尘外逸环境。在高炉炉顶均压放散系统旁增设均压煤气回收管路及配套阀门,实现均压放散煤气全回收。

为有效控制颗粒物以及一氧化碳无组织排放,晋钢铸业对高炉矿槽、出铁场以及铁沟、渣沟进行封闭改造,保证运行过程无可见烟粉尘外逸环境。在高炉炉顶均压放散系统旁增设均压煤气回收管路及配套阀门,实现均压放散煤气全回收。

2)、铸管车间

2)、铸管车间

为有效监管厂区污染物排放情况,晋钢铸业对高炉矿槽、高炉出铁场、喷涂生产线排气筒等在线设施进行超低改造,并安装分布式控制系统进行实时监控和历史追溯。同时料场出入口、高炉矿槽等易产尘点安装高清视频监控设施。生产工艺和物料输送环节主要产尘点以及制芯、喷涂工序周边布设TSP、VOC浓度监测设备,物料储存大棚、高炉等车间区域、厂内道路设置空气质量监测微站。

通过上述监测监控设施与生产设施参数的联动,实现了高炉区、铸管车间生产、环保的集中智能管控。形成了“生产+环保”的综合集中管控模式,使全厂的信息化、智能化工作迈上一个新台阶。

晋钢洛凯威作为优质的球墨铸铁管品牌,拥有过硬的产品质量、严格的生产工艺以及良好的市场口碑,可以为您提供安心的产品服务和售后服务。

请先 登录后发表评论 ~