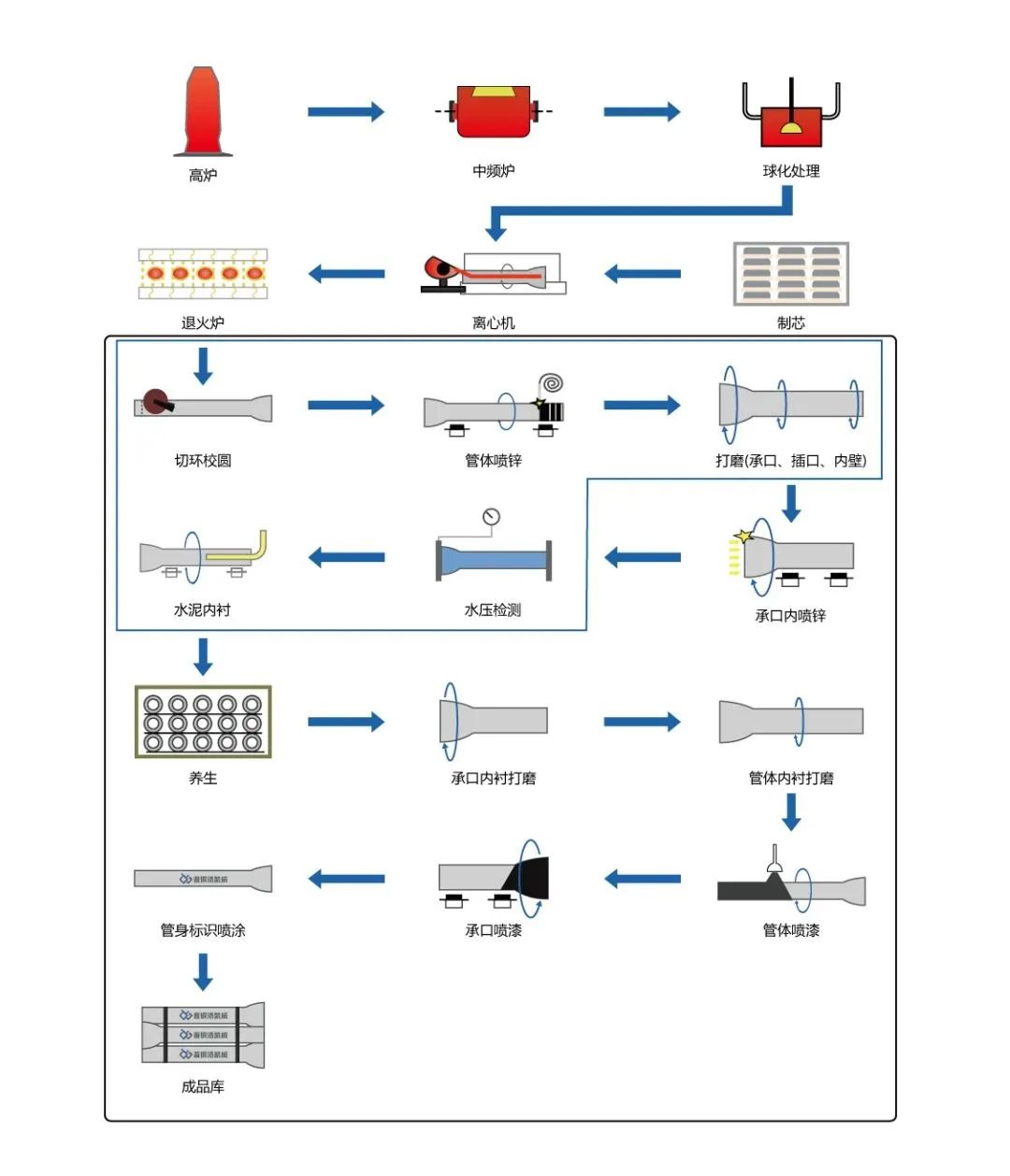

球墨铸铁管工艺流程——精整工段篇上

精整工段在球墨铸铁管的生产过程中负责球墨铸铁管的后线工序。

切环取样、校圆——三磨——喷锌——水压检测——水泥涂衬——水泥养生——内衬打磨——喷漆——喷标——打包入库

从退火炉完成退火的铸管由分管机进行分管,DN500-DN1200走中线,DN400及以下走小线。

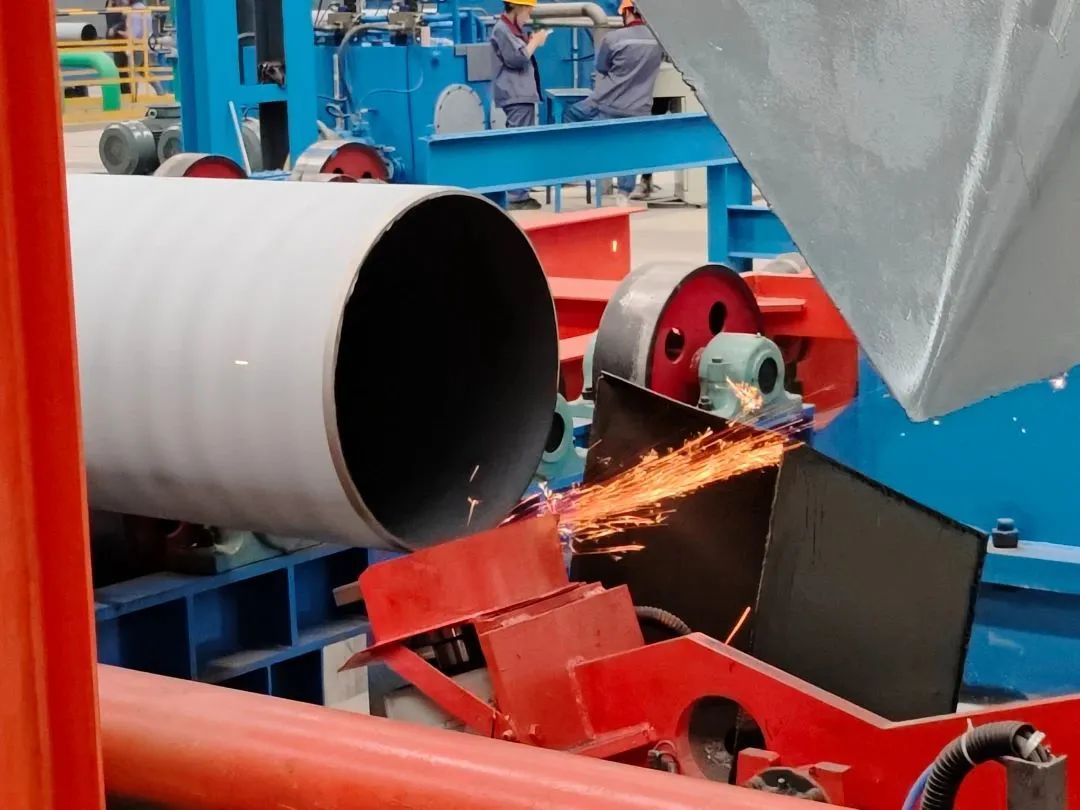

不同规格的抽检概率要求不同,切环位置为插口,长度要求≤20cm。

质检对切环样品进行金相力学等检测,确保每支铸管符合国家要求。

(DN400级以下铸管不需要该工序)

利用标圆、卡尺、卷尺等测量工具进行逐支检测,保持大方向垂直,确保每支铸管圆整。

喷锌目的:铸管表面防腐。

小线双工位作业,中线和大线单工位作业。

完成退火的球墨铸铁管呈灰黑色,在表面均匀喷完锌层后呈银白色,喷锌厚度为130g/㎡,符合国家标准。

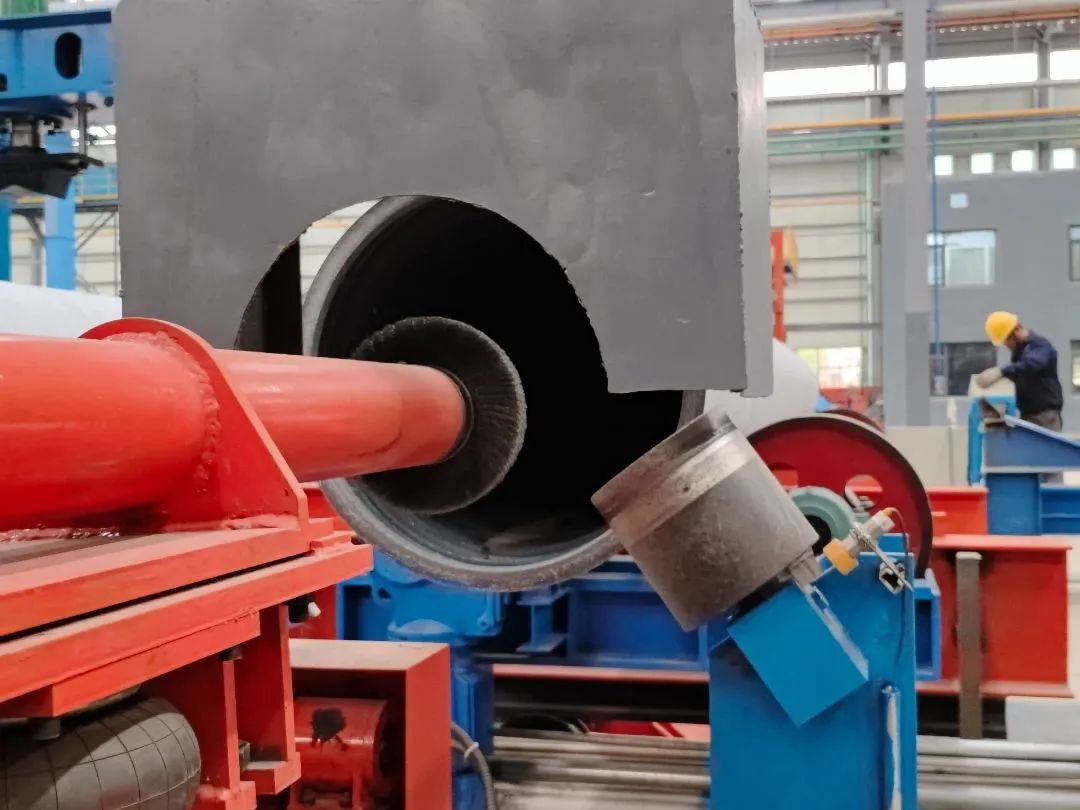

经过承口打磨后的铸管,由承口喷锌机器人对承口进行喷锌。

承口打磨机器人对每根铸管的承口进行清理及打磨,使承口光滑圆整。

对切环之后的铸管插口进行外倒角处理,方便安装密封胶圈。

内壁打磨机从球墨铸铁管两端进入管内,将铸管内壁打磨光滑。

晋钢铸业工厂生产的每支铸管都会进行水压检测,对未通过水压试验的管道进行报废处理,确保给到客户的每支铸管都完好无损且符合国家标准。

请先 登录后发表评论 ~