绿色工厂|晋钢铸业生产基地在环保治理方面采取了哪些措施?

晋钢铸业生产基地总投资约6亿元,占地面积约300亩,年产球墨铸铁管40万吨。公司坚持创新、协调、绿色、开放、共享的新发展理念,在数字化、智能化、绿色化上积极创新,实现铸造行业的转型升级。

晋钢铸业球墨铸铁管生产基地以数字中控平台为核心,应用了多个先进的全自动智能行车设备和智能环保设备,全流程数字化操控,打造现代化厂房,节约用工200余人。

全流程数字化操控

采用现代信息技术,实现了生产组织模型化、生产过程透明化、车间管理集中化、产品质量标准化和物流跟踪可视化,推动铸造行业向自动化、智能化的转型升级。

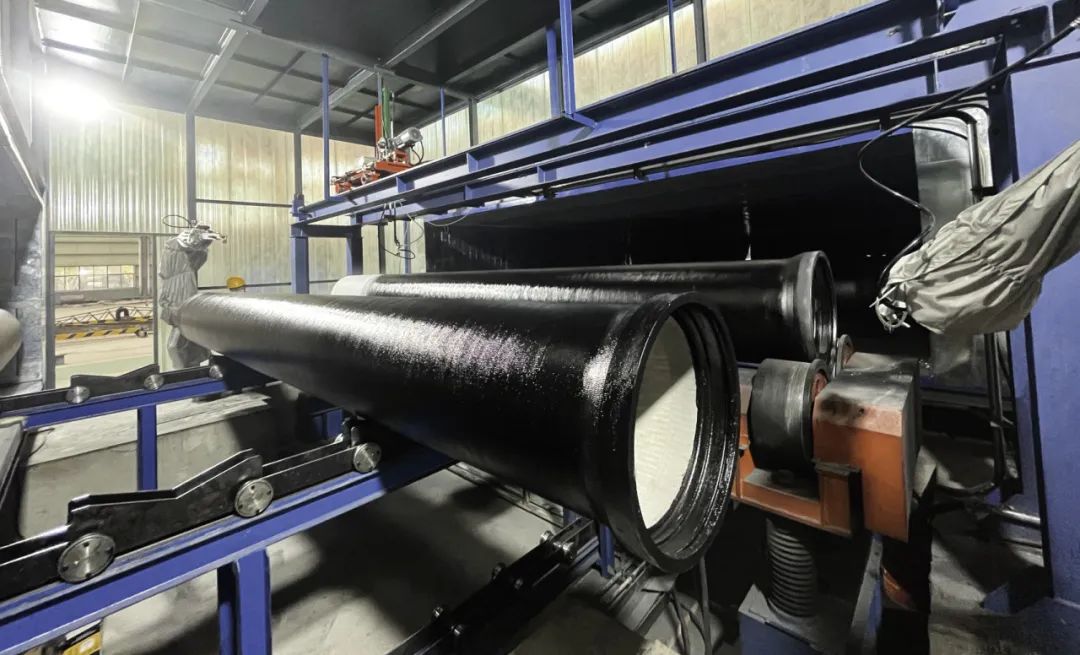

球墨铸铁管生产基地应用最先进的铸造生产工艺和设施,关键工序引进先进智能装备,降低了生产耗能,提升了装备水平、生产效率、安全系数。

主要生产设施有:6台10T全封闭式中频炉、4组智能混砂制芯机、5台第四代水冷型离心机、2台第二代热模型离心机、1台70米长智能退火炉、2台台车卧式退火炉、4条智能精整生产线。

关键工序的先进智能装备:熔炼工段装备专用50吨智能冶金吊、浇铸工段量身定制3台智能行车、退火工段采用70米长智能连续退火炉、精整喷漆工段安装8台机器人。

在生产方面充分利用晋钢集团的烧结、炼铁、余热余气综合利用等优势,综合能源消耗量减少2万吨标煤。

厂内各产污生产设施都配备了目前先进的污染防治设施,实现了超低排放。其中二氧化硫减排115.9吨/a,颗粒物减排104.64吨/a,氮氧化物减排429.78吨/a,挥发性有机物减排44.12吨/a。

1、烟尘治理

厂内应用除尘系统9套,采用封闭加脉冲式布袋除尘器设备工艺,能有效捕捉和去除生产过程产生的烟粉尘,改善工作环境,同时也保护大气环境。

2、工业废水治理

工业废水处理应用了国内最先进的技术、工艺和设备,采取了砂水分离、水污分离、污水过滤循环再利用等先进技术工艺,成功实现了废水的减量化、资源化和无害化。

3、废气治理

工厂应用1套脱硫系统和2套有机废气收集治理系统。

脱硫系统采用SDS小苏打脱硫。

有机废气收集治理系统包含1座三乙胺净化塔和1套VOCs废气收集系统。

涂装线VOCs废气收集系统采用了目前国内外最先进的沸石浓缩转轮+RTO相结合的新技术工艺,达到了低排放、高节能、稳运行的效果。

晋钢铸业将坚持经济效益和社会效益并重的发展思路,严格按照国家、省、市的产业和环保政策要求,以“安全标准化、装备最先进、环保低排放、节能高效率”的建设理念,打造布局合理、生产智能、节能环保的绿色铸造生产企业。

请先 登录后发表评论 ~