球墨铸铁管生产工艺流程——管模维修篇

对管模维修的全过程进行跟踪控制和检验,逐项检验每支管模维修后的状态,记录结果并及时上报,确保结果符合技术规范要求。

一、管模维修规范要求

1)经过焊接、车削、修磨及打点等工序后,管模内腔及承口尺寸符合工艺控制要求。

2)管模内腔从插口至承口圆弧处应呈正锥过渡,内腔椭圆度≤0.2mm。

3)管模的插口补焊部位过渡平滑,最小尺寸与未焊接部位直径相差2.0mm内。

4)管模承口端最小直径比插口直径大0.5mm,最大直径不应比其插口直径大3mm以上。

二、外观要求

管模经修磨处理后,内腔无油污、无锈蚀、无杂物,内外表面无纹裂痕迹,外表面无水垢和锈迹。

一、车 削

1)车削承插口时,车削部位须保留10~15mm厚作基准,两端面必须车出大于45度的斜坡面。

2)经堆焊处理后,管模的车削部位要与原管模基体保持一致,不得出现沟槽或倒锥现象。车削后的预留磨削余量为:插口小于0.25mm,承口小于0.15mm。

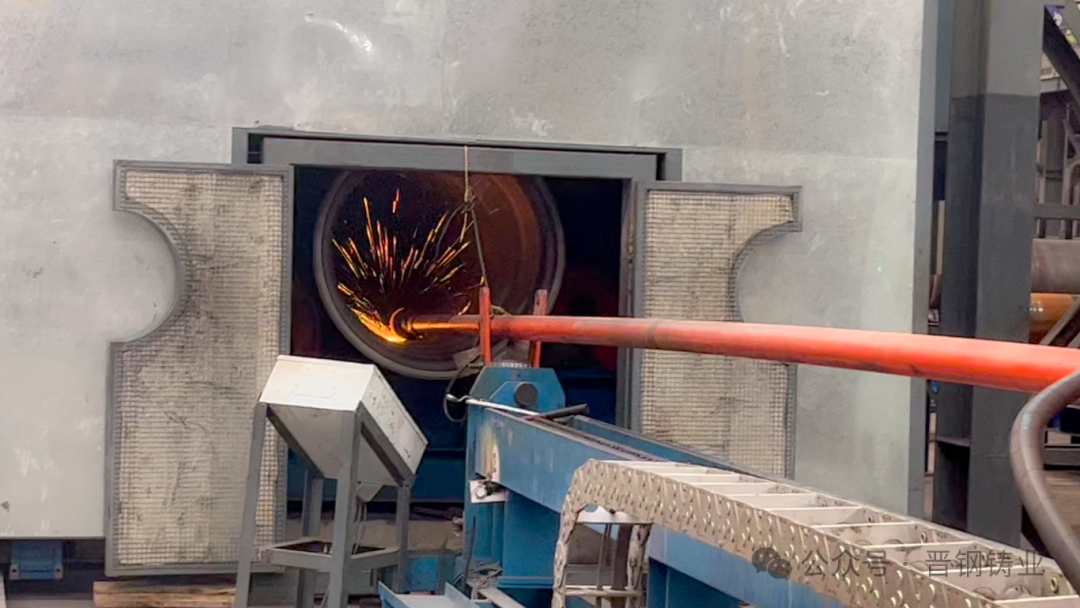

二、堆 焊

1)管模堆焊前需预热至250℃~350℃之间,且焊接全过程保持该温度。

2)在堆焊处不允许有夹焊、气孔和焊瘤出现,留2~4mm的车削余量。

3)管模焊后在370℃~420℃的温度下保温1~2小时消除内应力,并使其缓慢冷却。

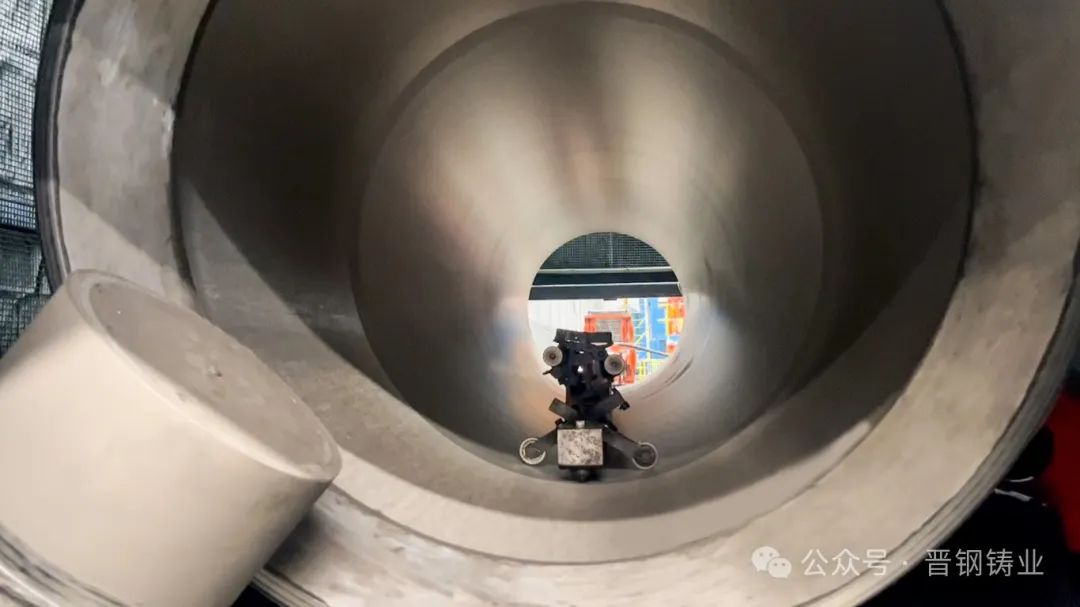

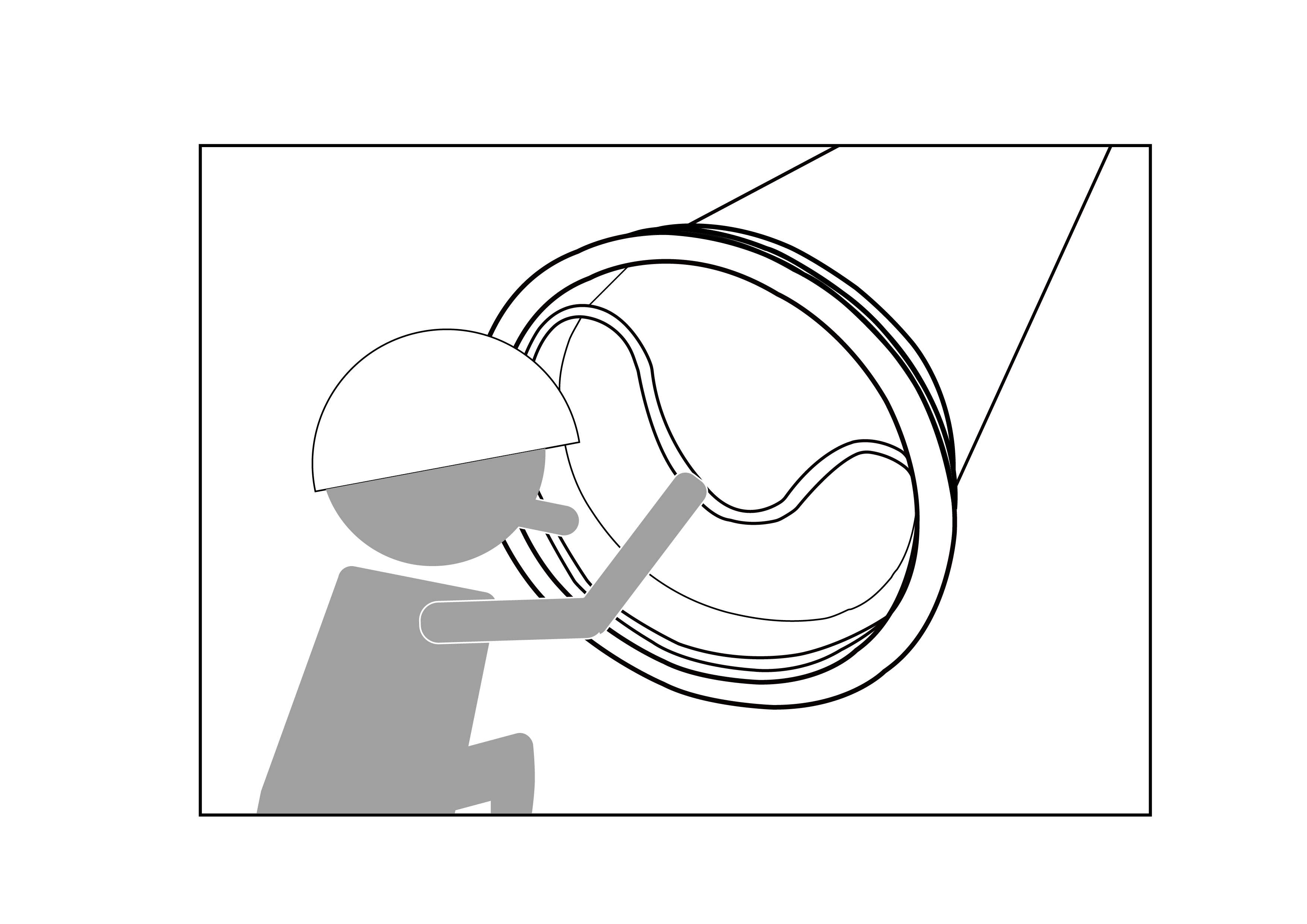

三、内壁修磨

1)风动磨头在管模内进行粗磨,在打点前进行精磨,内腔表面粗糙度达3.2以上。

2)管模经磨削处理后,其内腔锥度、椭圆度、承插口直径应符合工艺要求。

四、打 点

1)打点前,根据管模规格调整打点头与导向轮的相对高度。

2)正常打点前,先确定好进给量、管模转速和空气压力,经试打验证点阵符合要求后进行正常打点。

3)打点过程中,检查点阵及打点头的工作情况。当进入承口端打点时,根据承口端结构形状不断调整打点头的水平高度,以保证承口端的点阵符合要求。

4)打点完毕后,先关气源,然后将打点小车退到起始位置,最后停止管模旋转。

一、新管模

经技术规范进行逐项验收合格后,可投入生产线上使用。每支管模需进行编号并建立使用台帐进行全过程跟踪。

二、在线使用的管模

进行分类摆放;将所有管模的承插口两端封闭起来,以免内腔受潮锈蚀。

三、管模使用下线后

1)及时进行清理和除锈,并针对下线管模状态进行维修处理。

2)质检定期检查管模并按技术状态分类,对超出使用规范要求的管模作限用或报废处理。

请先 登录后发表评论 ~